Technical article

集成光编码器用于BLDC 电机反馈

在工业大多数的电能损耗来自大型电机和固定速度的驱动系统。因此,能效运动控制系统应适应未来实际负载需求应用。BLDC电机满足这一要求通过电子换向和调速控制。电机磁极绕组换向在最佳的转子位置的是非常重要的,用于减少电损耗当使用可变转速和负载的情况。转子位置反馈可靠性是很重要的,对于运动控制系统的性能。它允许定子绕组精确的换相,最大限度地减少电机电损耗。通常在120°相移UVW 信号用于激活BLDC 电机驱动器的换向。不同的选项可产生UVW信号。这可以使用霍尔传感器或开关,可以组装在绕组中或安装在一个小的PCB 上面;计算软件基于反电动势数据从定子绕组;连接在电机轴上的光学或磁编码器;或先进的单片光学或磁编码器芯片集成电机外壳当中。霍尔传感器或开关广泛用于BLDC 电机,由于其低元件成本。这种方法需要有效的算法来计算UVW,从测得的反向电动势。同时快速微处理器或DSP 需要减少执行时间和减少额外的延迟时间。这种方法的局限,UVW信号的产生可以在快速负载变化,在低转速和在同步操作上观看到。硬件中检测转子的绝对位置被认为是最可靠的选择。连接在BLDC 电机上的光学或磁性编码器是有利的,当需要高精度动态定位,如果应用对成本不敏感。

选择磁/光学电机编码

霍尔传感器用于换向

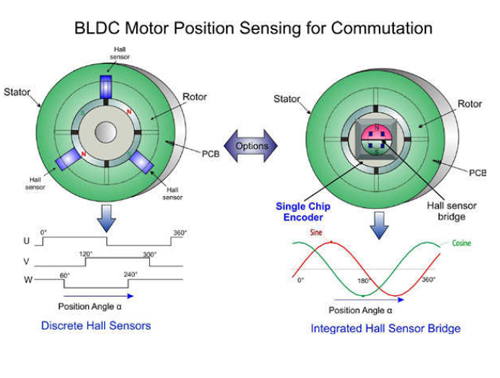

在一个BLDC 电机使用三个分离的霍尔传感器/开关产生UVW信号基于传感器的安装位置,无论是在定子绕组,或组装在小PCB上,0°,120°和240°,位置相对转子永磁体。在某些情况下,一个磁极环连接到轴可以用。图1 的左边显示了三个霍尔传感器/开关的机械位置,用于UVW信号的产生。UVW信号定位精度与关的转子实际位置取决于安装公差与配合霍尔传感器/开关的灵敏度和稳定性。磁场变化很多,由于超温,转子速度和操作寿命(永磁老化),位置误差很容易累加+ / - 3°或更多。另一种方法使用四个集成霍尔传感器并且信号调理生成正弦/余弦信号,其中在360°转动角度位置是连续可用的。图1的右边显示了霍尔布置。一个小的永磁铁直径在4-6mm连接到转轴,通过集成霍尔桥采集产生循环变化信号。传感器装置允许产生一个差分正弦/余弦信号,对普通的磁场是不敏感的。正弦/余弦信号然后可以通过一个正弦-数字转换器转换为绝对位置值。这种插补通过计算正弦值除以余弦值的反正切。它提供了转子的绝对位置,可配置6~12位分辨率。

图 1: BLDC电机位置检测的选择用于换向

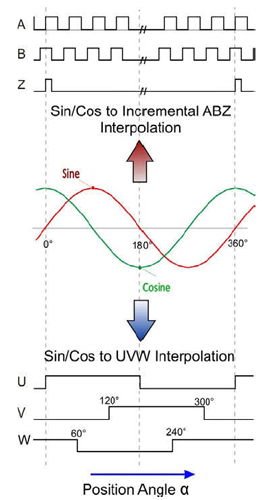

现代混合信号集成的研究进展,让霍尔阵列加上所有的正弦/余弦信号调理和插值用于绝对位置,能够在一个编码器IC集成。代替三个分离的霍尔传感器/开关,一个单一的5x5mm封装可以组装在同一个PCB上(参图1)。该Z 信号标志转子的零位置,允许从ABZ信号以简单的方法计算电机的绝对位置,在电机控制和运动控制系统。从绝对位置也可以产生增量ABZ信号可用于监测快速位置变化,以非常低的延迟。图2显示了上/下AB信号编码,用于增量操作。当电机的方向反转AB信号改变其相移。该Z信号标志转子的零位置,允许从ABZ信号以简单的方法计算电机的绝对位置,在电机控制或运动控制系统。用正弦/余弦到UVW,插值单元的换向信号可以产生两个,四个或多个磁极电机类型。在这种情况下,每个换向信号偏移了66°相位。它可以直接控制BLDC驱动单元用于块换向。它也可以通过电机控制器用来产生正弦波换向。一个集成的单芯片磁编码器通常有多输出选项,用于电机控制器或高级运动控制器。但进展远落后于当前的需求。

图2: 通过正弦/余弦产生UVW和ABZ

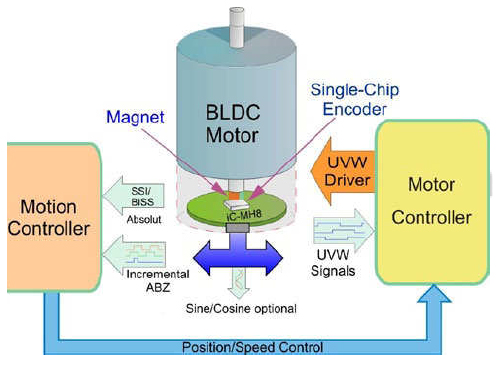

提出了通过单芯片编码器集成

单芯片编码器一体化的进展,使一个完整的“片上系统”具有多个输出选择用于BLDC 电机。图3显示了BLDC 电机反馈选项,以iC-MH8作为一个例子。在顶部的UVW 其他信号的输出选项设置,例如绝对位置通过SSI / BiSS接口,ABZ增量和模拟正弦/余弦信号。该芯片包括一个霍尔阵列,模拟信号调理,数字正弦/余弦插值,误差监控,自动增益控制,多编码器的输出格式,UVW电机换向输出,数字配置,线驱动能力,和片内编程。霍尔桥信号调理和放大通过PGA自动增益控制来补偿不同的操作条件,如温度,电源电压或磁场的变化由于温度或老化。

图3: 绝对磁编码器电机控制带输出选项

芯片上的正弦/余弦信号放大到1 Vpp,并且通过一个差分模拟输出驱动器,用于外部监测或独立的插补。他们也被用于12位实时正弦数字转换器/插补器,以一个非常低时间延迟,小于1μS。12位提供了一个小于0.1°的分辨率。一个绝对位置可读出通过串行SSI(同步串行接口)或BiSS接口(双向同步串行接口)的运动控制器。一个开放标准的SSI / BISS提供高速串行接口,也用于生产线配置。如果需要,集成的RS422 线路驱动器支持长电缆到电机或运动控制器。ABZ信号以2MHz的频率更新并且延迟时间小于1μS。零位可编程256 步(114°)用于增量,192 步(118°)用于UVW接口。也很重要的是要有设置和调理模拟信号的能力。这需要一个高质量编码器输出信号。选择BLDC 电机换向磁极设置,可用于各种不同的电机设备类型。可调设置存储在编码器芯片的RAM并且能够编程到片内非易失性ROM 中,上电后可读。

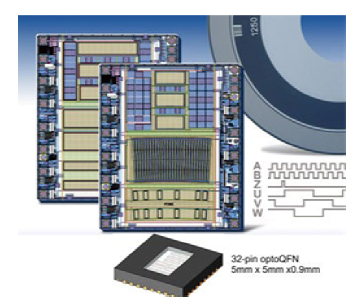

光集成也可能

磁性编码器芯片能够更好的用于非常苛刻,灰尘和严格的环境。然而光单片编码器芯片带换向输出通过光学系统集成同样变为可能。其性能更高一些,但对比表明,两种技术齐头并进。图4显示了两个单芯片光学编码器带增量和UVW输出。这里的分辨率定义是码盘确定的,并且使用三个光学传感器用于产生UVW。电机的极对数定义是码盘设计确定的。例如,四个光电二极管阵列可以提供高达20,000CPR用一个直径33.2mm的码盘。特殊的封装如optoQFN符合这个光学解决方案需要。现在的混合信号集成能力可以提供可靠、高度灵活单片编码器芯片,并且可配置磁编码器反馈选项具有12位分辨率。这与传统的霍尔传感器/开关系统相比较,具有高性能集成到电机壳体。在光学编码器带有集成的UVW输出选择,也是单芯片解决方案的发展趋势。这些趋势支持增强性能提高电机电子换向的能量效率,通过最好的电机反馈解决方案。

图 4: 光学单芯片电机编码器芯片带UVW换向