技术文章

游标插补细分为线性位移测量系统和旋转编码器提供了优秀的差分线性和更高的分辨率

混合信号亚微米CMOS技术提供了高性能的片上系统设计。随着传感器(光电二极管或者霍尔元件)的集成,提高了位置传感灵敏度。

模拟正弦信号插补细分已经变成了一个技术标准,线性位移系统能够到达小于1微米的分辨率。如果在这些交错间隔反复应用这个原理,就会得到更加精确的测量结果。

这种方法的基本原理来自游标卡尺,这种插补细分使用了集成游标设计。无论测量尺是磁的或者光的,或者是粗略的还是精细的,计算原理是相同的。这个游标扫描过程是完全模拟的,并且发生在一个超小区域内。这个方法提供了替代既定的线性和旋转位置的传感方法。

一种细分编码器

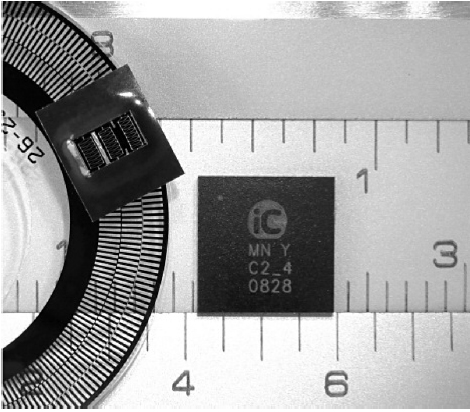

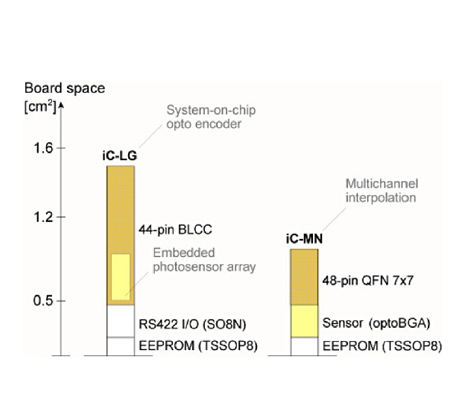

由比较主尺和游标细分尺,电子传感器可以得到精确的读数,不需要连续扫描多个数字轨道。例如,iC-Haus的插补细分电路iC-MN(图1)可以评估一个或者两个附加到主尺的游标尺并且联合这些读数形成位置数据。

图1:光学游标系统用于三个信号轨道插补细分

对于iC-MN,插补细分电路定义绝对角度位置是利用三个正弦信号的相移。这种方法比仅使用两个标尺对系统要求的精度较低,较容易实现。

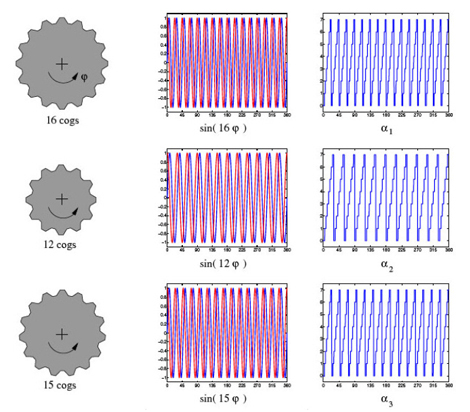

主轨道a1决定着细分分辨率和系统绝对精度,游标轨道a3和段轨道a2产生的信息用来决定间隔(图2和图3)。一步一步的计算步进时信号错误允许的公差。采用这种方法可以制造小尺寸的测量尺和编码器机构,并且这种灵活性可以用于较小的传感器。信号的频率也降低了,因此,通过模拟电路元件的不同相移延时的低通特性可以忽略,无需使用低通滤波器。

图2:三正弦/余弦输入信号分别数字化(相位角a1,a2和a3)

图3:以a1提供的细分分辨率从相移a1和a2计算出角度a3

芯片功能

iC-MN的每个通道有一个可调节的信号调理单元和一个采用保持电路,采样保持电路保持调理过的模拟信号用于顺序的数字化。为了达到这个目的,此单元包括一个高精度SAR ADC,

带8-13位可调节分辨率的插补细分器。

在模拟电路,信号偏置电压为校准提供一个参考。此单元也评估信号幅度,如果需要,传感器提供能量给这个轨道。这意味着在室温下调理的参数设置仍然在整个工作温度范围内有效。

非线性ADC使用正切函数同时分析正弦和余弦。这用来预防ADC来自细分频率依赖由于速率错误引起的角度错误。

为了计算高分辨率角度位置,可以配置两个乃至三个轨道游标计算,这使得分辨率高25位(360度;一周内分辨率达0.04 弧度秒)。

iC-MN为7х7mm QFN48封装,需要注意连接线终端防止极性接反和错误连接,包括RS-422收发器串行数据接口。数据输出是SSI协议或者BiSS协议,BiSS时钟速率可达10Mbps。

使用这个器件可以监控所有的芯片主要功能和配置报警给指定功能。系统会识别典型的传感器错误,例如由于信号线断开引起的信号丢失,短路,脏污或者老化,并且通知控制器。

光学编码器

绝对值光学编码器使用精密的标尺,使用微结构应用于玻璃基片。此器件得益于系统级片上集成解决方案和元件尺寸。除了执行多轨道数字扫描以外此编码器还细分模拟信号来产生中间值。

光学编码器使用光束穿透模式,使用LED作为光源,码盘上面有一定数量的码道,传感器为光敏感性IC。此传感器结合光电探测器,信号调理单元和插补细分电路在一个单芯片系统。

使用一个高数量的均匀间隔围绕分布在码盘的圆周,标准工艺可以达到非常高的精细分辨率。例如,片上系统iC-LG位置传感器,初始化分达到2048个相等间隔每圈。码盘直径为42mm,码道宽度大概27um。

为了维持单圈绝对位置,此传感器必须区分出每个间隔。为了达到这个目的,码盘具有高达13个附加的码道,它以数字绝对码的形式提供了清晰的间隔信息。

此传感器会通过插补细分这些周期的间隔来更进一步完善这个位置数据。在这里,每一个间隔提供了一个正弦和一个余弦信号。通过计算正切函数,传感器可以确定一个间隔内实际的相角。这可以补偿数字绝对代码的不利因素来获得更细微的绝对位置信息,相应分辨率高达21位。

游标的窍门

为了达到精细的基本分辨率,基于游标的计算也可以区分这些周期的间隔。为了达到这个目的,这个方法使用额外的正弦信号取代数字绝对码。对于测量标尺,3个轨道足以替代12个。目前的传感器,LED以及镜头都适合设计成非常小的元件,这些小尺寸的元件开辟了新的应用。

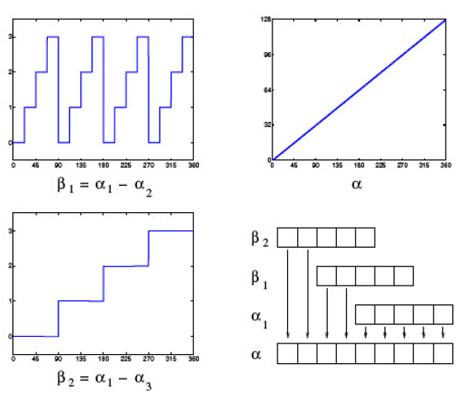

同时,有效的光电传感器阵列,例如iC-LSH,提供高保真的无滞后和低失真正弦信号。这允许精密细分以便游标计算能基于较少的周期间隔(图4)。

图4:游标编码器空间缩小一半

角度误差

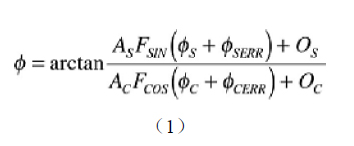

为了达到较好的细分,确认相关信号错误和补偿这些信号是非常重要的。典型的错误源包括由偏置引起的传感器阻塞(OS和OC);传感器正弦和余弦信号的灵敏度不一致(幅度AS和AC);正弦和余弦信号之间的相移偏离90度;(ΦSERR 和/或ΦCERR)以及传感器的非线性特征曲线(正弦和/或余弦曲线的形状偏差)。在测量标尺或者光栅也有误差,例如每个周期间隔的宽度波动导致正弦和/或余弦信号的周期会不同。通常这个角度由一个周期间隔的反正切正弦和余弦信号相关的商依照等式1计算出:

插补细分电路量化这个角度,细分这个周期间隔使得编码器的位置分辨率超过每旋转20位是可行的。

一个短的波动角度错误是在一个周期间隔内的错误。依赖于周期间隔的数量,此错误对角度测量绝对精度有不同程度的影响。

一个长的波动角度错误随着轴每旋转一周而重复。调整码盘通常会引起这种类型的错误。测量标尺的精度也是一个决定性的影响因素。编码器轴的装配也可能引起整个系统的角度错误(例如,装配偏离中心以及轴和轴承受力过大)。

对于光编码器(iC-LG,2048个周期间隔),整个一圈(360度)的绝对错误<0.014°(50弧度秒),对于2048个周期间隔,整个旋转一周(360°)电子累加角度错误为28°(0.014×2048)。插补细分电路可以提高10倍的精度,电子精度可以达到2.8度。

为了补偿较低分辨率的测量标尺的信号,对插补细分电路要求就更高。信号调理也是一个重要的因素。它必须精细的矫正波形。

传感器信号谐波分量也是一个影响插补细分结果的因素,因为它会减小角度的精度。现在制造的光电传感器阵列总谐波失真低于0.4%(使用256个周期间隔),然而,已经是一个主要的错误来源。

概要

幸亏有游标插补细分技术,使用此技术的编码器使得测量系统的整体性能可以达到更高的精度以及使用优良的差分精度为数字化的电机反馈系统提供更高的分辨率。

一个相对较小的光学传感器仅仅由几个少数的信号相位关系足以扫描位置信息。使用此技术做编码器可以使用简单的光源,较低的功耗,和节省空间。这反过来又降低了系统成本和开辟了新的应用。