技术文章

采用集成电路激光二极管驱动器提高产品性能减少生产及维护成本

设计挑战

在设计低功耗激光二极管驱动电路时,设计者可以选择使用经典的分立元件解决方案或者使用高级的全集成电路解决方案。通常设计者在选择方案时只考虑到元器件的成本因素,没有考虑到整个系统成本设计。生产,测试以及售后支持要在在整个产品寿命期间,主要的关键因素考虑如下:

在整个供电电压范围和工作温度范围内输出功率的稳定性;

可靠性;

空间要求和激光二极管保护;

装配,测试,以及调校成本;

电路设计和测试时间;

元件采购和运输成本;

潜在的售后担保成本;

通常被忽略的大多情况是激光模块中代价最大的部分,即激光二极管本身。因此,保护好激光二极管是一个有利的投资,尽管这个电路需要较高的元件成本。

分立元件驱动电路

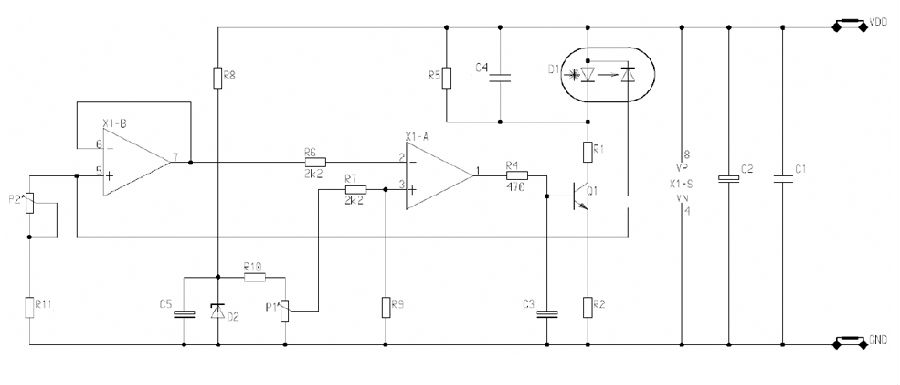

如图1所示,是一个典型的分立元件APC(自动功率控制)驱动解决方案,用于供电电压范围从6到12V的连续波动模式。在这种情况下通用运算放大器加1只齐纳二极管,1只三极管和17只无源元件用来控制输出功率。电路大概需要6cm2板子空间,没有激光二极管反极性保护和故障保护。这个分立元件解决方案电路启动时间大概是20毫秒。

图1:典型的分立元件激光二极管驱动电路

集成电路驱动器

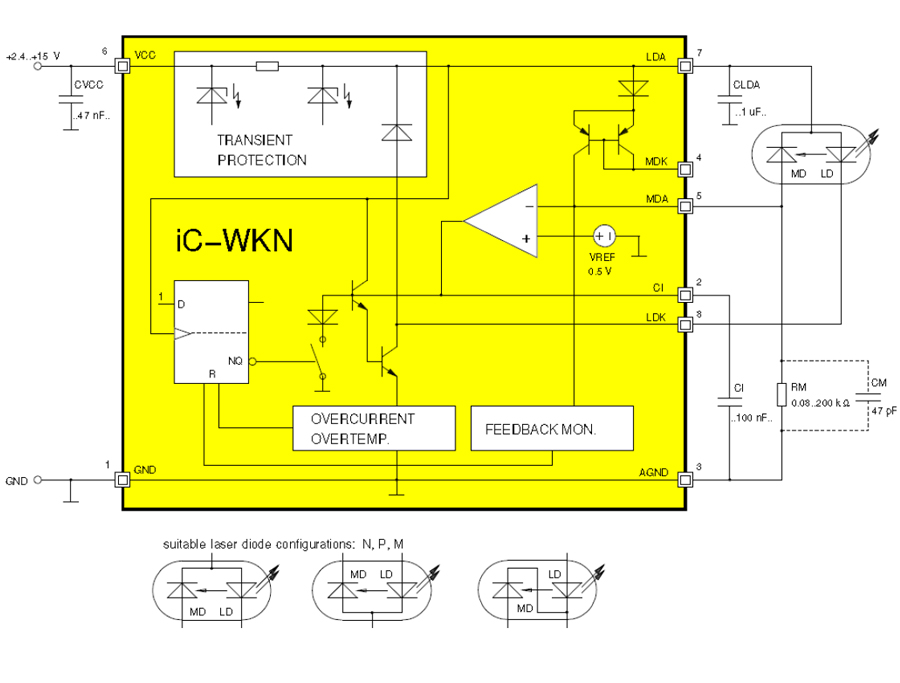

图2所示的激光管驱动解决方案是使用集成电路iC-WKN,一个专用的APC激光二极管驱动器IC用于连续波工作,工作电压从2.4V到15V,高达300毫安驱动电流。此方案仅需4个附加无源元件来构建一个完整的驱动器。整个电路板占用空间大约1.25cm2,占用空间比分立元件方案缩小了4倍。此电路IC内建接反极性保护,过流和超温断电。上电软启动(典型值70us)。此电路也保护激光二极管免瞬态冲击和在宽电压范围供电时保持输出功率稳定。

图2:集成电路激光二极管管驱动器

结论

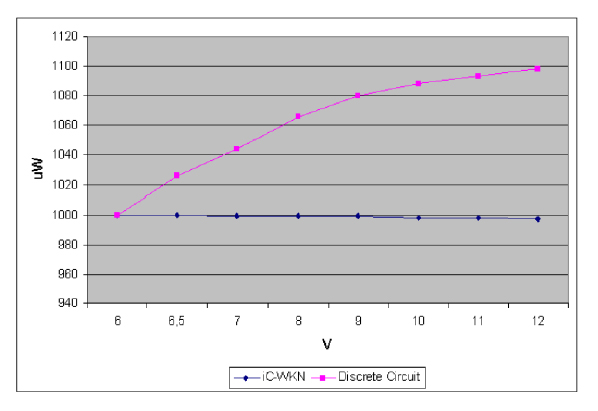

图3所示的图表是在6至12V供电时分别测量的两个方案的激光二极管输出功率稳定性。分立元件解决方案输出功率在供电电压范围内偏差大概10%,集成电路iC-WKN解决方案输出功率在相同供电电压范围内偏差小于1.5%。

图3:分立元件和集成电路解决方案功率输出变化范围

在可靠性方面必须考虑分立元件解决方案有46个焊接点,集成电路IC-WKN解决方案仅有17个焊接点。分立元件解决方案多于两倍数量的焊接点和超过4倍数量的元件是直接影响MTBF(平均故障间隔时间)的因素(MIL-HDBK-217标准)。当比较分立元件解决方案和集成电路解决方案的总成本时不得不考虑以下6个方面的重要部分:

部件;

装配;

调节和测试;

部件采购成本;

库存成本;

潜在的售后担保成本;

仅考虑部件成本需求,集成电路解决方案成本大约贵两倍多于分立元件解决方案。但是较大数量元件的分立元件解决方案增加了装配成本,同样增加了两个电位器的手工调节输出功率成本。在这种情况下分立元件解决方案的装配,调节和测试成本大约贵两倍多于集成电路解决方案。因此两个解决方案的成本彼此相当。集成电路解决方案整个系统的可靠性,稳定性和保护激光二极管明显更好。

必须考虑到分立元件解决方案由于元件部件数量多,焊点多,替换或维修的成本。

表格1概述了两个解决方案的比较结果。

参数比较 | 分立元件解决方案(图1) | 集成电路解决方案(图2) |

输出功率稳定性(供电电压6-12V) | 大约10% | 小于1.5% |

元件数量 | 20只 | 5只 |

板子空间 | 大约6平方厘米 | 大约1.25平方厘米 |

相关成本 部件 装配 调节和测试 |

1 2 2 |

2 1 1 |

接反极性保护 | 无 | 有 |

瞬态保护 | 无 | 有 |

过流关闭 | 无 | 有 |

超温关闭 | 无 | 有 |

启动时间 | 大约20ms | 大约70us |

平均故障间隔时间 | 1 | 2.2 |

表格1:分立元件和集成电路解决方案比较